Наукові дослідження професорсько-викладацьким складом кафедри «Проектування харчових виробництв та верстатів нового покоління» проводяться у тісній співпраці, як з харчовими та машинобудівними підприємствами, так і з провідними вищими навчальними закладами та науково-дослідними інститутами Національної Академії наук України.

Співробітники кафедри ПХВ та ВНП проводять спільні наукові дослідження з науковцями:

Інституту продовольчих ресурсів НААН України

Інституту електрозварювання ім. Є. О. Патона НАН України

Інституту проблем міцності ім. Г. С. Писаренка НАН України

Інституту надтвердих матеріалів ім. В.М. Бакуля НАН України

Фізико-технологічного інституту металів і сплавів НАН України Національного технічного університету «Київський політехнічний інститут»

Національного університету харчових технологій

Одеського національного політехнічного університету

Дніпропетровського національного університету ім. Олеся Гончара

Чернігівського державного технологічного університету

Луцького національного технічного університету

У сфері міжнародної наукової співпраці укладено угоду про спільну наукову діяльність з підприємством L.t.d. «LIMO» (Німеччина, м. Дортмунд), ведеться плідна співпраця із науковцями Фраунгоферівського університету (Німеччина).

Такий підхід дозволяє визначати актуальні нагальні та перспективні наукові задачі і проблеми розвитку обладнання галузі, знаходити найбільш ефективні раціональні шляхи їх вирішення та проводити перевірку знайдених рішень в реальних виробничих умовах.

Викладачі кафедри приймають участь у науково-практичних роботах таких машинобудівних підприємств, як ТОВ «Техпродсервіс», ВАТ «Полтавамаш», ПП «Алнат», ТОВ «Черкаська продовольча компанія».

На сьогоднішній день на кафедрі проводяться комплексні фундаментальні та прикладні наукові дослідження за такими базовими напрямками:

Використання високоточних комбінованих фізико-хімічних методів обробки матеріалів у технологіях виробництва обладнання для переробних та харчових виробництв (В.І. Осипенко).

Розробка прогресивних конструкцій різальних інструментів з внутрішнім тепло-відводом (Юрченко Ю.Д.)

Науково-практичні основи розвитку машин для подрібнення м’ясної сировини (О.В. Батраченко, В.І. Осипенко);

Розробка технології гомогенізації та пастеризації рідких харчових продуктів з використанням роторних вихрових машин (М.В. Хандюк, В.І. Осипенко);

Оптимізація процесу гранулювання речовин на матричному грануляторі (А.М. Пономаренко);

Обґрунтування параметрів конструкції сушильних апаратів для виготовлення виробів з борошна (М.В. Хандюк, Л.М. Мізнік);

За останні три роки співробітниками кафедри опубліковано більше 50 статей в міжнародних та українських фахових науково-технічних виданнях, отримано понад 30 патентів України на винаходи, опубліковано більше 40 тез доповідей на міжнародних науково-технічних конференціях.

К.т.н., доцент Ступак Д.О., науковим керівником якого є д.т.н. професор В.І. Осипенко, отримав грант президента України для молодих вчених.

Винахідницька робота на кафедрі ПХВ та ВНП відзначена почесними грамотами від Головного управління освіти і науки Черкаської обласної державної адміністрації.

На кафедрі проводиться активна студентська наукова робота. Студенти виконують власні наукові дослідження в межах курсового та дипломного проектування, виконання магістерських робіт. Також вони приймають участь у міжнародних науково-практичних конференціях, Днях студентської науки ЧДТУ, міжнародних олімпіадах і конкурсах. Вони є співавторами майже десятка статей у фахових наукових виданнях, більше 20 тез доповідей міжнародних студентських наукових конференцій та 20 винаходів, які були виконані за темами дипломних проектів та магістерських робіт.

Кращі наукові роботи студентів були представлені у Всеукраїнському конкурсі студентських наукових робіт, який щорічно проводиться Міністерством освіти і науки України.

В цьому конкурсі студент Тесак П.П. у 2008 році здобув 2-е місце за напрямком «Нові технічні та технологічні рішення у виробництві харчових продуктів та біологічно-активних добавок» (місце проведення конкурсу – Національний університет харчових технологій).

В 2010 році студент Щасливий А.В. здобув 3-е місце за напрямком «Обладнання переробних і харчових виробництв» (захист роботи проходив в Одеській національній академії харчових технологій).

Студентка Скалько О.П. у 2011 році здобула 2-е місце, представивши на конкурс роботу „Розробка нового виду фаршевих напівфабрикатів”, (заключний етап конкурсу проходив в Одеській національній академії харчових технологій).

У 2012 році студент Микитюк С.І. здобув 3-е місце у конкурсі, представивши роботу „Дослідження напружено-деформованого стану ножів кутера з метою підвищення їх міцності” (захист роботи проходив у Національному університеті харчових технологій, м. Київ).

Студентка Хом’як А. В. у 2013 році здобула 3-е місце в конкурсі (захист роботи проходив у Національному університеті харчових технологій, м. Київ).

У 2016 році студент-магістрант Мирошніченко К. А. здобув 3-е місце представивши на конкурс роботу «Вдосконалення різального вузла емульситатора з метою зменшення нагріву фаршу при подрібненні» (захист роботи проходив у Харківському державному університеті харчування і торгівлі).

Студент Чудов В. В. у 2019 році здобув 2-е місце з роботою «Підвищення питомої продуктивності кутера» (захист роботи проходив у Національному університеті харчових технологій, м. Київ).

Наукова робота на кафедрі проводиться таким чином, що її результати придатні до безпосереднього практичного використання. В результаті проведених наукових досліджень виконано низку науково-технічних розробок, які орієнтовані на використання у харчовій та машинобудівній галузях.

Нижче наведено опис деяких науково-технічних розробок кафедри.

1. Технологія і обладнання для комбінованої електроерозійної та електрохімічної обробки дротяним електродом

Даний проект спрямований на створення наукових основ проектування технологій та обладнання для комплексної дротяної електроерозійної та електрохімічної обробки, що дозволить отримати деталі з високою точністю та якістю поверхні.

Сучасна промисловість, а особливо інструментальне виробництво вимагають від дротяного електроерозійного обладнання формування поверхонь з параметрами шорсткості Rа0.1 мкм. Отримати такі параметри поверхні використовуючи тільки руйнування матеріалу заготовки висококонцентрованим джерелом тепла, яким є іскровий розряд, надзвичайно дорого та складно.

В надсучасних верстатах світового лідера на теренах електроерозійних нанотехнологій, фірми “Sodick”, дзеркальне вигладжування поверхонь сталевих заготовок до Rа 0.08 мкм досягається за 12 проходів зі зміною робочого середовища, що в багатьох випадках призводить до неприйнятного здорожчання отриманих деталей.

В лабораторії електрофізичних методів обробки ЧДТУ вже більше 17 років проводяться експериментальні та теоретичні дослідження присвячені розвитку фізико-технологічних основ електроерозійної дротяної обробки (WEDM) та комбінованих методів обробки матеріалів. Ідеї, результати роботи впроваджені в кількох моделях електроерозійних верстатів, що успішно працюють на підприємствах України, Росії, Польщі.

Аналіз отриманих результатів показав, що для розширення технологічних можливостей електроерозійного дротяного вирізання з метою отримання поверхонь з параметрами шорсткості до Rа 0.04 мкм, необхідна розробка комбінованих методів обробки заснованих на різних механізмах руйнування матеріалу заготовки. Електрохімічна обробка дозволяє отримати поверхні з такими параметрами.

При комбінованій технологій електроерозійної та електрохімічної обробки дротяним електродом деталь виготовляється за одну установку на електроерозійному верстаті одним і тим же електродом-інструментом. При цьому використовуються висока точність і продуктивність WEDMта високі показники якості вихідної поверхні після електрохімічної обробки.

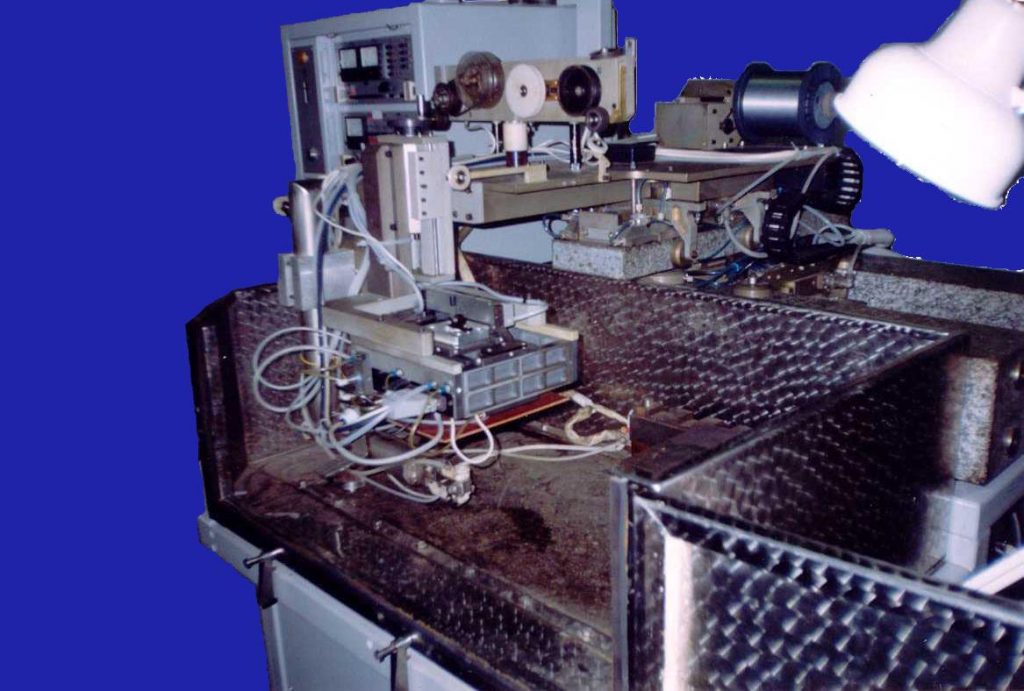

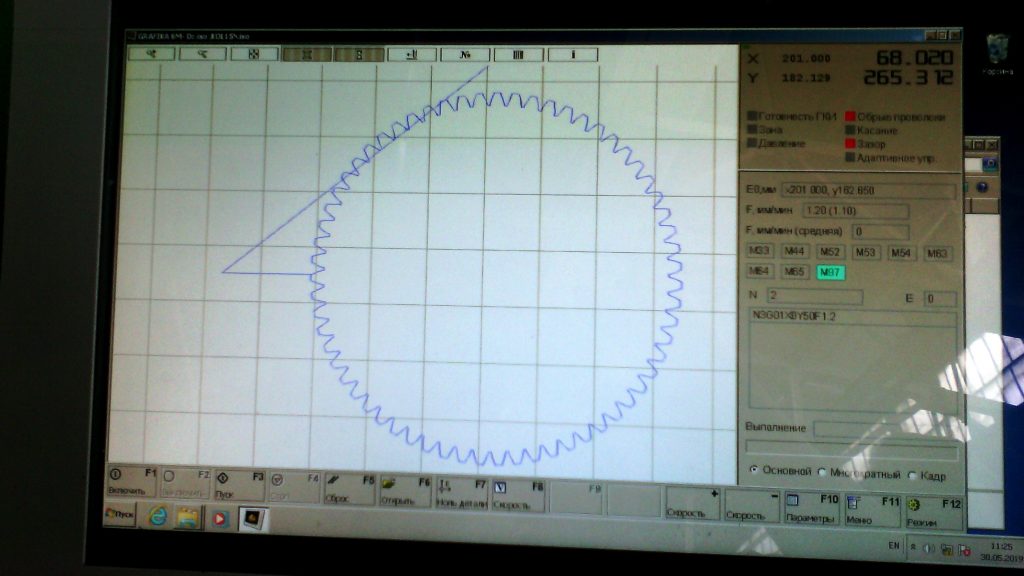

Верстат для комбінованої електроерозійної та електрохімічної обробки з новою сучасною системою ЧПК (а). Індикація режиму «автоматична робота» системи ЧПК (б).

Отже, насьогодні, завдяки роботам фахівців кафедри склалися передумови розробки комбінованої електроерозійної і електрохімічної технології для розмірної обробки важкооброблюваних матеріалів, яка б поєднувала високу продуктивність електроерозії і чистоту поверхні при електрохімічному розчиненні. Однак окремі вдалі розробки в цьому напрямку потребують систематизації, створення наукових основ, розробки кількісних математичних моделей багатофакторного розрахунку параметрів обладнання і технологій для досягнення максимальних технологічних характеристик процесу та отримання можливості керованого формування поверхонь з новими заданими геометричними і фізико-хімічними параметрами.

2. Науково-прикладні основи розвитку машин для подрібнення м'ясної сировини

Переважну частку технологічного процесу виготовлення ковбасних виробів та фаршевих напівфабрикатів займають операції подрібнення м’ясної сировини. Вони в значній мірі визначають якість та вихід готового продукту.

Основними видами подрібнювального обладнання м’ясопереробних виробництв були і залишаються вовчки, кутери та емульситатори.

Однак в сучасних моделях даних машин недостатньою є питома продуктивність, якість обробки сировини, довговічність робочих органів, зависокою є енергоємність роботи. Відомі шляхи покращення цих показників володіють вкрай низькою ефективністю, що суттєво стримує розвиток машин для подрібнення м’ясної сировини.

Нами встановлено, що особливості гідродинаміки сировини в робочих зонах цих машин істотно знижують їх технологічні параметри, а специфічний характер руху сировини та її фізико-механічні властивості суттєво зменшують зносостійкість, міцність та витривалість робочих органів.

Дослідження та належне врахування цих явищ дає змогу підвищити випуск м’ясної продукції без збільшення капітальних і експлуатаційних витрат на утримання технологічного обладнання та покращити якість обробки сировини. Підвищення ж довговічності та зменшення металоємності робочих органів дає змогу підвищити фактичну продуктивність машин завдяки скороченню кількості нерегламентованих ремонтних робіт. Також стає можливим зменшити наявні експлуатаційні витрати на різальний інструмент, вартість якого для означених видів обладнання є істотно високою.

В основу виконаних досліджень покладено концепцію системного взаємоузгодження процесів подачі сировини, її обробки та силового навантаження робочих органів. Дана концепція полягає в наступному. Конструктивні та кінематичні параметри робочих органів машин визначають ефективність обробки сировини. Вони ж визначають гідродинаміку сировини під час обробки та після її контакту з робочим органом. В свою чергу гідродинаміка сировини визначає її стискання, нагрів та подрібнення, силове навантаження і зношування робочих органів. Конструкція і кінематика робочих органів спільно з їх взаємодією із сировиною визначає їх зношування, статичну, втомну, вібраційну, ударну міцність та корозійну стійкість. Значного вдосконалення вовчків, кутерів і емульситаторів можна досягти, системно змінюючи кожен із означених вище взаємопов’язаних показників.

Розкриття системних зв’язків основних процесів в даних машинах створює умови для їх стрімкого подальшого розвитку в нових напрямках, які до цього часу були не явними, через що вдосконалення обладнання суттєво стримувалось.

Було виконано наступне:

– запропоновано та обґрунтовано методологічну концепцію розвитку вовчків, кутерів і емульситаторів на підґрунті взаємоузгодження гідродинаміки сировини, процесу її подрібнення та довговічності робочих органів машин;

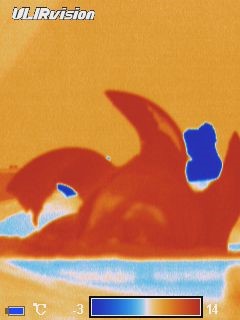

– розроблено методики оцінки процесів, які відбуваються при взаємодії робочих органів машин із м’ясної сировиною під час її переробки, спроектовано та виготовлено відповідне апаратурне оформлення даних методик;

– встановлено особливості гідродинаміки м’ясної сировини в робочих зонах машин;

– вивчено вплив взаємодії робочих органів машин з м’ясною сировиною на їх довговічність;

– на основі розробленої методологічної концепції та виконаних досліджень запропоновано способи підвищення питомої продуктивності машин і якості обробки сировини та їх конструктивну реалізацію;

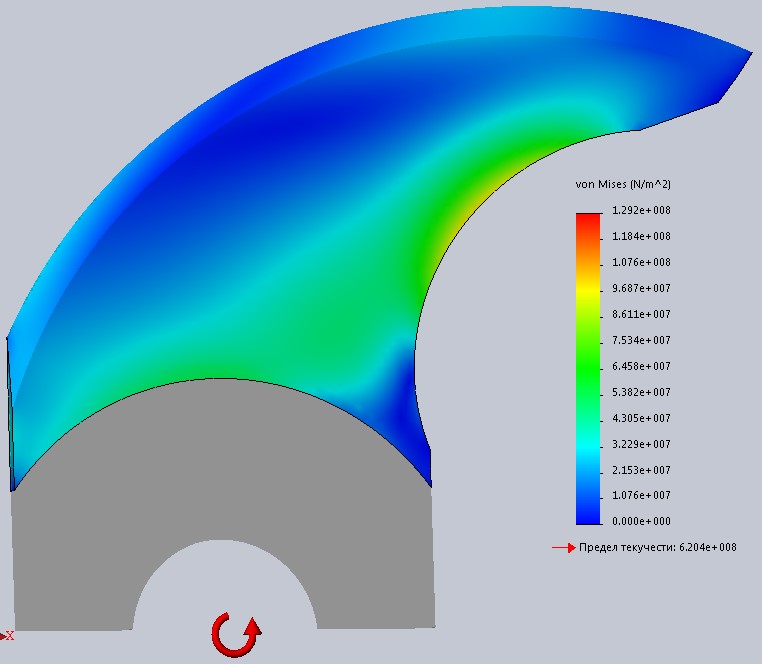

– запропоновано шляхи підвищення зносостійкості, механічної та втомної міцності робочих органів вовчків, кутерів і емульситаторів.

Розроблені технічні рішення з вдосконалення кутерів забезпечують підвищення продуктивності в 2,8 рази, зменшення капітальних вкладень на 62% та зменшення експлуатаційних витрат на 75%. Продуктивність вовчків підвищується в 1,8-2,2 рази, емульситаторів – в 1,4 рази. При цьому довговічність різального інструменту кутерів підвищується в 2,5 рази, вовчків в 1,9-3,2 рази. Нагрів сировини в емульситаторі може бути знижений на 4оС, а зносостійкість різального інструменту підвищенав 3,4 рази. Розроблено нові методики розрахунку основних конструктивних і кінематичних параметрів кутерів, вовчків і емульситаторів, які дають змогу коректніше врахувати їх вплив на процес подрібнення м’ясної сировини.

Результати досліджень представлені у 43 наукових статтях (2 з яких у виданнях, що індексують наукометричними базами даних Scopus та Web of Science Core Collection) та у 38 тезах наукових конференцій.

На розроблені конструкції отримано патенти України №: 27134, 27136, 31369, 31370, 31558, 31171, 39792, 39838, 39791, 41262, 41545, 44101, 44276, 50688, 50253, 50074, 50116, 50074, 51556, 51557, 60859, 60861, 60860, 61682, 61683, 65332, 66843, 71901, 71902, 83944, 88059, 88060, 88061, 114119, 116036, 116037, 116156, 126397, 118301, 132446, 132456, 119785, 120070.